שיטה חזותית לניהול זרימת עבודה בתהליך מבוסס משיכה – Kanban

מאת אמנון מרגלית – מכללת מסד

פתח דבר

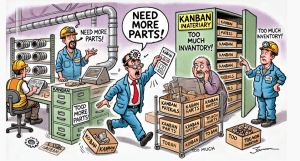

בעולם אידיאלי, ניהול הייצור והתפעול היו מתבצעים ללא צורך במלאי כלל – כל מוצר היה מיוצר בדיוק ברגע שבו נדרש, ללא חומרי גלם מיותרים, ללא תתי הרכבות ממתינים בתהליך וללא מוצרים גמורים שמחכים ללקוח. אולם, במציאות התפעולית, איננו מצליחים להגיע לאפס מלאי בשל אילוצים טכנולוגיים, זמן אספקה משתנה, חוסר ודאות בביקוש או מגבלות ארגוניות.

כאן נכנסת לתמונה שיטת Kanban – . פתרון שמטרתו לנהל את המלאי הבלתי נמנע בדרך היעילה ביותר. – Kanban אינו המטרה, אלא כלי לניהול מצב בלתי רצוי אך הכרחי. כל כרטיס Kanban מייצג פשרה בין הרצון לצמצם מלאי לבין הצורך לשמור על רציפות בייצור. האתגר האמיתי הוא להפעיל את המערכת עם מספר מינימלי של כרטיסי Kanban , כך שהייצור יהיה קרוב ככל האפשר לשיטת Just in Time , תוך הפחתת בזבוזים וניהול חכם של המשאבים.

סוגי Kanban

- כרטיס Production Kanban – כרטיס המשמש להוראת ייצור בתחנה מסוימת במפעל. כאשר מתקבלת דרישה למלאי, הכרטיס מועבר לעמדת הייצור המתאימה, שם מתחילים בייצור הכמות הנדרשת. מטרתו למנוע ייצור יתר ולהתאים את ההספק לצרכים בפועל.

- כרטיס IPK (In-Process Kanban) – כרטיס המשמש לניהול מלאי ביניים בין שלבי ייצור שונים. מטרתו לווסת את זרימת העבודה בתחנות השונות, למנוע עומס או מחסור, ולהבטיח אספקה סדירה של רכיבים או תתי הרכבות ללא הצטברות עודפי מלאי מיותרים.

- כרטיס Withdrawal Kanban – כרטיס המשמש להוצאת חומרים או רכיבים ממלאי ולהעברתם לתחנת העבודה הבאה בתהליך. מטרתו לסמן את הצורך בשינוע כמות מדויקת של פריטים מהמיקום שבו הם מאוחסנים אל נקודת השימוש, תוך מאמץ למנוע אגירת מלאי עודף בתחנות הייצור.

- שיטת Three-Bin Kanban – שיטת Kanban לניהול מלאי באמצעות שלושה מכלים (Bins) הנפוצה באספקת רכיבים או חומרים. השיטה פועלת כך:

* המכל הראשון נמצא בתחנת העבודה ומשמש את המפעילים.

* המכל השני נמצא במחסן או בנקודת אספקה, מוכן להחליף את הראשון כשמתרוקן.

* המכל השלישי אצל הספק או במחסן מלאי מרכזי, ומשמש למילוי מחדש של השני.

כאשר המכל הראשון מתרוקן, מועבר במקומו השני, והשלישי נשלח להשלמה – כך מובטחת זרימה רציפה של חומרים ללא הצטברות מלאי עודף.

- שיטת CONWIP (Constant Work In Process) Kanban – שיטה ששומרת על כמות קבועה של מלאי בתהליך לאורך כל הייצור. בניגוד לKanban המסורתי, שבו לכל תחנה יש הגדרה של רמות מלאי , כאן רמות המלאי נקבעות לכלל המערכת. כאשר פריט יוצא מהתהליך הסופי, ניתן לשחרר עבודה חדשה לתחנה הראשונה, כך שתמיד יש זרימה מבוקרת ללא עומס יתר.

- שיטת Multi-Bin Kanban – הרחבה של שיטת Three-Bin Kanban שבה נעשה שימוש ביותר משלושה מכלים לניהול מלאי והזרמת חומרים. גישה זו מיושמת כאשר יש צורך בגמישות רבה יותר בניהול המלאי, למשל בסביבה עם ביקושים משתנים או כאשר נדרש ניהול הקצאת חומרים עבור מספר תחנות עבודה בו-זמנית. השיטה מאפשרת זמינות גבוהה של חומרים תוך הפחתת סיכון למחסור, מבלי ליצור מלאי עודף משמעותי.

- שיטת Visual Kanban – שיטה לניהול זרימת עבודה באמצעות אמצעים חזותיים, ללא שימוש בכרטיסים פיזיים. במקום כרטיסי Kanban מסורתיים, נעשה שימוש בלוחות תצוגה, סימונים צבעוניים, אורות, או מערכות דיגיטליות שמציגות את מצב המלאי והתהליך בזמן אמת. שיטה זו מאפשרת שליטה ובקרה מהירה על הייצור, תוך צמצום הצורך בהתערבות ידנית.

- כרטיסSupplier Kanban – כרטיס המשמש לתקשורת ישירה עם ספקים לצורך חידוש מלאי חומרים או רכיבים בהתאם לצרכי הייצור. כאשר חומרי הגלם או הרכיבים מתחילים לאזול, הכרטיס נשלח לספק כדי להזמין כמות מדויקת הדרושה לתהליך תוך שמירה על עקרונות Just in Time (JIT) והפחתת מלאי עודף.

- שיטת POLCA (Paired-cell Overlapping Loops of Cards with Authorization) – שיטת Kanban מתקדמת לניהול זרימת עבודה בסביבות ייצור מותאמות אישית (High-Mix, Low-Volume) . בניגוד ל-Kanban המסורתי, שבו כרטיסים מבוססים על דרישה ספציפית למלאי, שיטת POLCA מתמקדת בתיאום בין תחנות עבודה זוגיות (Paired Cells) באמצעות לולאות חופפות של כרטיסים.

היתרון המרכזי של POLCA הוא שליטה על הפעילות בתהליך (WIP Control) תוך התאמה לשינויים בדגמים או במפרטים, מה שהופך אותו לאידיאלי עבור מערכות ייצור גמישות עם דרישות משתנות.

זרימת מידע הפוכה לניהול מלאי דינמי

בתהליך Kanban , זרימת המידע הפוכה לכיוון הזרימה התפעולית של הייצור.

במקום שתהליך העבודה יונע מהתחלה לסוף על פי תכנון מוקדם, כל תחנה בתהליך העבודה מושכת את מה שנדרש לה מהשלב הקודם, מהמחסן או מספק חיצוני, רק כאשר נוצר או צפוי מחסור.

כאשר עמדה מזהה צורך בחומרי גלם, תת-מערכות או רכיבים, היא שולחת איתות Kanban לעמדה הקודמת, למחסן או לספק, באמצעות אחת מהשיטות שהוזכרו.

מנגנון זה מאפשר ויסות אופטימלי של מלאי, מניעת עודפים והפחתת בזבוזים, תוך שמירה על רציפות הייצור והתאמה לביקוש בפועל.

סיכום

שיטת Kanban נועדה לנהל מלאי באופן מבוקר, תוך ויסות הזרימה בתהליך הייצור בהתאם לביקוש בפועל. בשיטה זו, כל תחנה מושכת חומרים ורכיבים רק בעת הצורך, באמצעות כרטיסי Kanban שונים. עם זאת, השימוש בKanban אינו מטרה בפני עצמה, אלא פתרון לכשל בתכנון תהליך JIT שבו הייצור אמור להתבצע בדיוק בזמן וללא מלאי ביניים.

כאשר איננו מצליחים להגיע לזרימה חלקה ללא עצירות או חוסרים, נדרש Kanban כדי למנוע מחסור או עודפים. לכן, האתגר האמיתי הוא למזער את התלות בKanban ולשאוף לתהליך ייצור אופטימלי ללא מלאי מיותר.

במכללת מסד, שיטת כרטיסי Kanban נלמדת כחלק בלתי נפרד ממתודולוגיית הניהול הרזה במטרה להכשיר אנשי איכות ויעילות תפעולית.

לימוד שיטת Kanban מסייע למשתלמים להבין כיצד לבקר ולנהל מלאי, לצמצם בזבוזים ולשפר את זרימת העבודה בארגון. ההיכרות עם Kanban מקנה למשתלמים כלים לתכנון תהליכים אופטימליים, תוך יישום עקרונות Just in Time . הלמידה במכללת מסד תורמת ליכולת הדור הבא של אנשי האיכות לייעל מערכות מורכבות ולשפר את האפקטיביות התפעולית בארגונים שבהם יפעלו בעתיד.